Leistungsfähige Alternative zu Keramik und PTFE

cav 01/2013

Mechanisch belastbare Antihaft-Beschichtung

DC99 – die leistungsfähigere Alternative zu Keramik und PTFE

Antihaft-Beschichtung für die Chemieindustrie: Surcoatec erhöht Wirtschaftlichkeit in der Produktion

Antihaft-Beschichtungen sind in der Chemieindustrie gang und gäbe. Doch ihre Achillesferse ist offenkundig: die mangelnde mechanische Belastbarkeit. Genau für diese Problematik hat die Surcoatec Deutschland GmbH die Beschichtungslösung DC99 entwickelt. DC99 bietet die notwendigen und bewährten Antihaft-Eigenschaften von Keramik oder Polytetrafluorethylen (PTFE), optimiert aber die mechanische, chemische und thermische Belastbarkeit der beschichteten Bauteile.

Beschichtungen sind aus der zeitgemäßen industriellen Produktion nicht mehr wegzudenken. Sie erhöhen die Wirtschaftlichkeit von Anlagen und Werkzeugen in der Produktion. Sie verhindern Ablagerungen, schützen vor Korrosion und sorgen für äußerst niedrige Reibungswerte. Speziell für die Chemieindustrie sind die Antihaft-Eigenschaften vieler Fertigungsmittel wichtig.

DC99, eine DLC basierte (Diamond-like-Carbon) Schicht, meistert diese Herausforderung mit Bravour. Hinzu kommen exzellente Härtewerte, mit der sie die beschichteten Bauteile sogar vor derberen mechanischen Beanspruchungen schützt. Das senkt Reinigungskosten und erhöht Standzeiten der beschichteten Komponenten.

DC99 macht den altbekannten Antihaftschichten nicht nur ernsthaft Konkurrenz, sondern ebnet Wege für Anwendungen die bisher gar nicht möglich waren. So lassen die Antihaft-Eigenschaften von Keramik rasch nach. Bei PTFE besteht immer das Problem der Beschädigung und Abnutzung der Oberfläche durch Abrasion. Ebenso widersteht PTFE Temperaturen von über 250 Grad nicht. Die dann entstehenden Ausgasungen können giftig sein.

DC99 hingegen hat exzellente Antihaft-Eigenschaften und schützt Beschichtetes sogar noch vor Korrosion, Kratzern und Abrieb. Dabei ist es völlig ungiftig, lebensmittelecht und temperaturbeständig bis über 500 Grad.

DC99 von Surcoatec: hart, glatt und unverwüstlich

„Die Eigenschaften von DC99 sind wirklich beeindruckend“, meint Gregory Werding, Leiter Business Development der Surcoatec. „Von Antihaft und easy-to-clean über Antikalk, mechanischer Verschleißstabilität bis hin zu chemischer Inertheit, wie Säuren- oder Laugenbeständigkeit, decken wir das gesamte Belastungsspektrum der Chemieindustrie ab.

Der Nutzen besteht in dem minimalen Reinigungsaufwand und dem reduzierten Wartungsbedarf bei mit DC99 beschichteten Materialien. Die Produktivität bereits vorhandener Anlagen maximieren wir und unsere Kunden erleben zudem eine verbesserte Produktqualität.“

Teile bis ein Meter Länge und komplexe Geometrien sind kein Problem

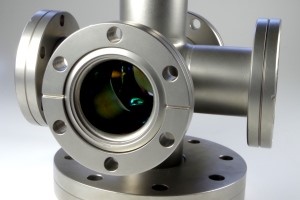

„Bei unserem Verfahren können wir im Vergleich zu anderen Plasmatechnologien selbst komplexe Geometrien problemlos beschichten“, erklärt Werding weiter. Das Coating erfolgt in einer kubischen Kammer mit einem Meter Seitenlänge. Innenflächen und Hohlraumbeschichtungen stellen ebenfalls keine größere Herausforderung dar.“

Empfindliche Materialien beschichten – bereits ab schonenden 80 Grad

Die Standard-Beschichtungstemperaturen von Wettbewerbertechnologien liegen deutlich höher, als bei den von Surcoatec entwickelten Verfahren. Nämlich bei etwa 250 bis 500 Grad. Durch die niedrigen Temperaturen bietet Surcoatec nun auch die Möglichkeit, viele Materialien zu beschichten, die bei den heißen Standard-Beschichtungsverfahren Schaden nähmen. Denn Surcoatec ermöglicht Beschichtungen bereits ab schonenden 80 Grad.

„Das ist mit Wettbewerbstechnologien schlicht nicht möglich“, erklärt Werding weiter und wagt eine Marktprognose: „Die Beschichtung von funktionalen Bauteilen steht heute da, wo die Beschichtung von Werkzeugen vor 20 Jahren stand. Beschichtete Werkzeuge sind aus der modernen Fertigung nicht mehr wegzudenken. Für funktionale Bauteile erwarten wir in relativ kurzer Zeit eine ähnliche Entwicklung. Dann werden derartige Beschichtungen für viele Bauteile in der Chemieindustrie Standard sein.“

Interview mit Dipl.-Ing. Gregory Werding, Leiter Business Development der Surcoatec Deutschland GmbH.

Ihre neue Schicht gilt als extrem robust.

Mit einem Härtegrad von 2500HV ist DC99 härter als Saphir. Diese mechanische Belastbarkeit ist enorm. Und das bei Schichtdicken von nur einem bis fünf Mikrometer.

Was zeichnet DC99 für Anwendungen in der Chemieindustrie aus?

Gerade in der Chemieindustrie hilft DC99 sehr. Es verhindert das Ablagern von Schmutz und Kalk und reduziert so die Reinigungszeiten erheblich. Derzeit kommt es bei Antriebselementen von Pumpen, Förder-, Zerkleinerungs- und Abfülleinheiten zum Einsatz. Die Anforderungen reichen von der Verhinderung von Kalk- und Meersalz-Ablagerungen bis zu Kombinationsanforderungen wie Vermeidung sämtlicher Anhaftungen plus Schutz vor Abrasion und Korrosion.

DC99 hilft aber nicht nur Zeit und damit Kosten bei der Reinigung zu sparen, auch die Kosten für toxische Reiniger und deren Entsorgung werden praktisch eliminiert. Persönlich bin ich sehr glücklich darüber, dass wir so einen signifikanten Beitrag zum Umweltschutz leisten können. Wir sprechen mit Fug und Recht von einem nachhaltigen Produkt.

Wo sehen Sie den Hauptnutzen gegenüber herkömmlichen Antihaftbeschichtungen?

DC99 ist extrem widerstandsfähig – egal ob mechanische, abrasive, chemische oder thermische Belastungen. Dies resultiert aus der hohen Härte und den Eigenschaften des diamant-ähnlichen Kohlenstoffs. Dieser Nutzen zeigt sich auch in der konstanten Antihaftleistung der Schicht über den gesamten Einsatzzeitraum.

Wo sehen Sie die Hauptanwendungen?

Die Anwendungen sind sehr vielfältig und reichen von Werkzeugen aus Misch- und Förderanlagen bis hin zu Heizelementen als verfahrensrelevante Bauteile. Die Antihafteigenschaften sind sehr gut, wenn auch nicht ganz so stark wie bei PTFE. Überall, wo gängige Lösungen in Punkto mechanischer, chemischer und thermischer Belastbarkeit nicht in Frage kommen oder häufig versagen, sollte man über DC99 nachdenken. Darüber hinaus ist DC99 zu einhundert Prozent lebensmittelecht und biokompatibel.

Was ist der Unterschied von DC99 gegenüber anderen am Markt befindlichen DLC-Schichten?

Ich verrate kein Geheimnis, wenn ich sage, dass Kunden, die bereits sehr viele DLC- und Dünnschichten getestet haben, ganz klar zu dem Fazit kommen, das diese gar keine Antihaft-Eigenschaften haben. Unser DC99 hingegen erfüllt die Anforderungen aus Anwendersicht perfekt und ist den Belastungen rundherum gewachsen.

Befürchten Sie nicht, dass Wettbewerber ihre Schichten auch in diese Richtung optimieren?

Da gibt es bereits viele Anstrengungen. Neben den Schichteigenschaften haben wir gegenüber den Wettbewerbern Alleinstellungsvorteile bei der Beschichtung von Hohlräumen und komplexen Geometrien auch bei niedrigen Temperaturen.

Beschichtungsexperte Surcoatec

Die Surcoatec ist Spezialist in der Plasmatechnologie mit Alleinstellung in verschiedenen, selbst entwickelten und patentierten Beschichtungsverfahren, die neue Möglichkeiten der Oberflächenveredelung erschließen. Die Beschichtungen von Surcoatec bieten in fast allen Industrien einen hohen Nutzen.

Die besonderen Vorteile der Surcoatec Technologie gegenüber den bisher bekannten Beschichtungsverfahren liegen in der extremen Leistungsfähigkeit der Beschichtungen, obwohl diese bei niedrigen Temperaturen aufgebracht werden können. Die Surcoatec Beschichtungen haften auf nahezu allen Grundmaterialien sowie sämtlichen Geometrien – selbst in Hohlräumen. Neben besonders leistungsfähigen DLC-Schichten (Diamond-like-Carbon) nutzt Surcoatec eine Vielzahl weiterer Werkstoffe zur Erzeugung kundenspezifischer Schichten.

Für die Chemieindustrie sind die Antihaft-Eigenschaften vieler Fertigungsmittel wichtig. Die Antihaft-Beschichtung DC99 meistert diese Herausforderung mit Bravour. Hinzu kommen exzellente Härtewerte, mit der sie die beschichteten Bauteile sogar vor derberen mechanischen Beanspruchungen schützt.

Die Antihaft-Beschichtung DC99 von Surcoatec verhindert Kalk- und Meersalz-Ablagerungen und bewältigt sogar Kombinationsanforderungen. Etwa die Reduzierung der Anhaftung plus Schutz vor Abrasion und Korrosion. Innenflächen- und Hohlraumbeschichtungen stellen ebenfalls keine größere Herausforderung dar.

Enorm belastbar: Mit einem Härtegrad von 2500HV ist DC99 härter als Saphir.