Steigerung der Ressourceneffizienz bei HSS-Fräsern

Erschienen in wt-online Ausgabe 1/2-2018:

Beschichtungen, Fertigungstechnik, Werkzeuge

Angepasste Mikrogeometrien und Beschichtungen erhöhen Produktivität bei HSS-Werkzeugen

Dr.-Ing. Georg Erkens, M.Sc. Björn Richter, Dr.-Ing. Thilo Grove, Prof. Dr.-Ing. Berend Denkena

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW)

An der Universität 2, D-30823 Garbsen

Tel. +49 (0)511 / 762-18336 (B. Richter), -2536 (T. Grove) oder -2553 (B. Denkena)

Fax +49 (0)511 / 762-5115

E-Mail: georg.erkens@surcoatec.com (G. Erkens), richter@ifw.uni-hannover.de (B. Richter), grove@ifw.uni-hannover.de (T. Grove) oder denkena@ifw.uni-hannover.de (B. Denkena)

Internet: www.ifw.uni-hannover.de

Inhalt:

Der Schneidstoff HSS ist neben den Hartmetallen industriell hoch relevant. Optimierungen der Werkzeuge erfolgten in den letzten beiden Jahrzehnten jedoch fast ausschließlich im Bereich des Hartmetalls und anderer hochharter Schneidstoffe. Die Anwendung einer angepassten Mikrogeometrie in Kombination mit multifunktionellen Schichten ermöglicht auch für Hochleistungsschnellarbeitsstahl eine deutliche Steigerung der Produktivität und somit der Ressourceneffizienz.

Increase of resource-efficiency of high-speed steel end mills –

Increased productivity of high-speed steel tools by adjusted micro geometry and coating

Beside tungsten carbide, the tool material high-speed steel (HSS) is still widely used in industry, although optimizations of cutting tools have been carried out almost exclusively for tungsten carbide and other superhard tool materials in the last two decades. However, by optimizing the micro-geometry in combination with innovative multi-functional hard-coatings, high-speed steel tools also lead to a significant increase in productivity and resource efficiency.

1. Problemstellung und Motivation

Die Zerspanung von metallischen Werkstoffen wird von zwei Schneidstoffen dominiert, den Hartmetallen (HM) und den Schnellarbeitsstählen (HSS). Hierbei weist HSS eine höhere Zähigkeit und Stabilität gegenüber Mikroausbrüchen im Vergleich zu Hartmetall auf. Die geringere Härte und mechanische Festigkeit gegenüber Hartmetall, insbesondere bei hohen Temperaturen, begrenzt das Anwendungsfeld dieses Schneidstoffs jedoch überwiegend auf die Bearbeitung von weichen Metallen wie Kupfer und Aluminium sowie von Stählen mit geringer bis mittlerer Härte [1, 2]. Aufgrund der breiten Anwendung von HSS-Werkzeugen im Bereich der kleinen und mittleren Unternehmen und der industriellen Relevanz dieser Werkstoffe wird der Markt weiterhin von einer großen Anzahl von HSS-Schaftwerkzeugen bestimmt [3]. Die Entwicklung und Optimierung von Zerspanwerkzeugen, insbesondere hinsichtlich der Mikrogeometrie und der Beschichtung, beschränkte sich dennoch in den letzten Jahren überwiegend auf HM-Werkzeuge. Hierbei zeigte sich in einer Vielzahl von Arbeiten das Potential der Leistungssteigerung von Werkzeugen durch prozess- und werkstoffangepasste Schneidkantenverrundungen und Beschichtungen sowie deren Kombination. Denkena und Biermann fassen diese Erkenntnisse umfänglich in [4] für Schneidkantenverrundungen und Bobzin in [5] für Beschichtungen zusammen.

Diese bestehenden Erkenntnisse angepasster Mikrogeometrien und Beschichtungen bei HM-Werkzeugen sind potentiell auf HSS-Schaftfräser für eine Leistungs- und Standzeiterhöhung übertragbar. Neben einer Steigerung der Produktivität bieten Optimierungen bei HSS-Werkzeugen zudem aus ökologischer Sicht hinsichtlich des aktuellen Strebens nach energie- und ressourceneffizienten Lösungen hohes Potential. So übersteigt der CO2-Anteil bei der Herstellung einer Tonne Hartmetall den Anteil bei der Produktion einer Tonne HSS um etwa das 10-fache [6, 7]. Darüber hinaus bedingen die Verfügbarkeit der Ressourcenanteile beim Hartmetall - Wolframcarbid sowie weitere seltene Legierungselemente - ein hohes strategisches Risiko aufgrund des regionalen Vorkommens auf der Erde. Leistungsgesteigerte HSS-Werkzeuge könnten somit potentiell auch komplementär zu HM-Werkzeugen ökologisch und ökonomisch eingesetzt werden. Im Folgenden wird daher die Optimierung von HSS-Werkzeugen hinsichtlich der Mikrogeometrie und der Beschichtung dargestellt.

2. Einsatzverhalten von HSS-Referenzwerkzeugen

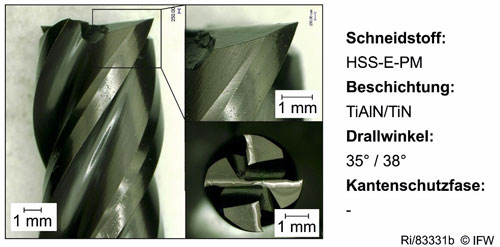

Zur Beurteilung der Leistungsfähigkeit am Markt vorhandener HSS-Fräser wurden diese in Referenzuntersuchungen bei der Bearbeitung von C45, 16MnCr5, 15NiCr13 und X5CrNi18-10 eingesetzt. In Bild 1 sind die wesentlichen Charakterisierungsmerkmale der in den Referenzuntersuchungen eingesetzten Schaftfräser mit einem Durchmesser von d = 8 mm und einer Zähnezahl von z = 4 zusammengefasst. Alle Versuche wurden auf einem 4-Achs-Bearbeitungszentrum MCi16 der Fa. Heller im Teilnutenschnitt durchgeführt. Die Mikrogeometrie der Werkzeuge wurde mit einem Alicona Infinite G5 ermittelt. Die Referenzwerkzeuge weisen Verrundungen mit einem Schneidkantenabschnitt an der Freifläche von Sa = 22 ± 4 µm und an der Spanfläche von Sg = 17 ± 3 µm auf. Hieraus folgt im Mittel ein Formfaktor von K = 0,8 und somit eine Verkippung der Verrundung zur Freifläche der Werkzeuge.

Bild 1. Eingesetzte HSS-Werkzeuge bei den Referenzuntersuchungen (IFW)

Als Abbruchkriterium bei allen Untersuchungen im Stirnumfangsfräsen im Teilschnitt mit einer Schnitttiefe ap = 4 mm und einer Eingriffsbreite ae = 2,4 mm wurde eine Verschleißmarkenbreite von VB ≥ 200 µm oder eine Ausbruchsgröße von CH ≥ 200 µm festgelegt. Die Schnittgeschwindigkeit vc und der Zahnvorschub fz wurden nach Angaben des Werkzeugherstellers der HSS-Werkzeuge den Werkstoffen angepasst (siehe Tabelle in Bild 2). Das erreichbare zerspante Volumen der jeweiligen Werkstoffe variiert dabei stark aufgrund des unterschiedlichen Verschleißverhaltens der HSS-Werkzeuge (Bild 2). Die Verschleißmarkenbreite VBm entspricht dabei dem mittleren Verschleiß entlang der Schneidkante. Das größte zerspante Volumen konnte bei dem Einsatzstahl 16MnCr5 erreicht werden. Abbruchkriterium war bei diesem Werkstoff jedoch ebenso wie bei dem austenitischen Stahl X5CrNi18-10 nicht der fortschreitende Freiflächenverschleiß, sondern das Ausbrechen der Schneidenecke (Bild 3). Bei der Bearbeitung von C45 trat neben diesem Ausbruch zudem ein signifikanter Versatz der Schneidkante zusammen mit Ausbrüchen entlang der Schneidkante auf. Auffallend ist bei der Zerspanung von C45 mit HSS-Werkzeugen die deutlich geringere Standzeit im Vergleich zu den höher legierten und thermomechanisch anspruchsvolleren Werkstoffen 16MnCr5, 15NiCr13 und X5CrNi18-10. Als Ursache hierfür kann die höhere Adhäsionsneigung von C45 aufgrund der größeren Stagnationszone entlang der Schneide gegenüber hochlegierten Werkstoffen herangezogen werden [2, 8]. Hieraus resultiert eine stärkere Aufschweißung von Werkstückstoffpartikeln entlang der Schneidkante, die im Eingriff zum Herausreißen von HSS-Partikeln an der Schneide und zu dem auftretenden Schneidkantenversatz mit Ausbrüchen führen.

Bild 2. Referenz-Zerspanuntersuchungen (IFW)

In den Referenzuntersuchungen wurde bei den eingesetzten Werkstoffen lediglich bei der Bearbeitung des Einsatzstahls 15NiCr13 das Standzeitende aufgrund von abrasivem Freiflächenverschleiß erreicht. Da jedoch auch bei diesem Werkstoff Ausbrüche im Bereich der Schneidenecke (Bild 3) auftraten, wird zur Steigerung der Ressouceneffizienz bei HSS-Werkzeugen insbesondere die Erhöhung der Prozesssicherheit und somit die Minimierung von Ausbrüchen an der Schneidkante fokussiert. Im Folgenden wird bei einer Optimierung der Werkzeuge die Bearbeitung des Werkstoffs C45 als Referenz herangezogen, da bei diesem Werkstoff sowohl die Standzeit der Werkzeuge als auch das Verschleißverhalten gegenüber den anderen eingesetzten Werkstoffen signifikant schlechter ist. Hier liegen große Ausbrüche entlang der Schneidkante sowie Schneidkantenversatz und somit hohes Potential zur Verbesserung vor. Basis der Steigerung der Leistungsfähigkeit von HSS-Werkzeugen sind die umfangreichen Erkenntnisse des IFW zur Auslegung der Mikrogeometrien von Hartmetall-Werkzeugen [4, 8, 9]. In Kombination mit multifunktionalen Hochleistungsschichten werden diese Erkenntnisse auf HSS-Werkzeuge übertragen, um in einem iterativen Prozess die Leistungsfähigkeit und Prozesssicherheit von HSS-Fräsern zu erhöhen.

Bild 3. Verschleißzustand der Werkzeuge am Standzeitende (IFW)

3. Optimierung von HSS-Fräswerkzeugen

Zur Verbesserung des Einsatz- und Verschleißverhaltens von HSS-Fräsern wurden die gleichen Schaftfräser desselben Herstellers wie in den Referenzuntersuchungen mit jeweils einer Wiederholung eingesetzt (HSS-E-PM), jedoch in unbeschichtetem Anlieferungszustand. Hierbei zeigte sich, dass die Fräser aufgrund der hohen Duktilität des Werkzeugwerkstoffs HSS teils erhebliche Grate in Richtung der Spanfläche entlang der Schneidkanten aufweisen (Bild 4).

Bild 4. Fertigungsbedingte Gratbildung bei den HSS-Fräsern im Anlieferungszustand (Surcoatec)

Für eine konstante und einheitliche Verrundung über die gesamte Länge der einzelnen Schneiden der Werkzeuge war eine Anpassung des Präparationsverfahrens Schleppschleifen hinsichtlich Bearbeitungsparameter und eingesetztem Medium erforderlich, um in einem Arbeitsgang sowohl den Grat gleichmäßig zu entfernen als auch die Schneidkantenverrundung reproduzierbar zu erzeugen. Dies konnte durch eine 3-fach-Rotation des Werkzeugs in der Schleppschleifanlage realisiert werden. Das Abrasivmedium wurde durch entsprechende Manipulation des Werkzeugs vorrangig durch die Spannuten und somit entlang der Spanfläche gefördert, um den Grat von der Spanfläche her über die Kante hin zur Freifläche zu brechen und in der Folge die Schneiden zu verrunden. Die Anpassung ermöglicht es zudem, zur Spanfläche geneigte Schneidkantenverrundungen (Formfaktor K > 1) mit dem Verfahren des Schleppschleifens zu erzeugen. Diese wurden aufgrund der vorliegenden Erkenntnisse zu Hartmetallwerkzeugen zur Reduzierung der Ausbruchsneigung mit einer mittleren Schneidkantenverrundung von

Die durch inkrementelle Anpassung der Parameter an die variierende Gratausprägung im Anlieferungszustand erzielte Schneidkantenpräparation ist in Bild 5 dargestellt. Die Werte entsprechen dabei jeweils dem Mittelwert aus acht Messungen an den beschichteten Werkzeugen. Die maximale Standardabweichung von der mittleren Schneidkantenverrundung

Bild 5. Mikrogeometrien der Präparations- und Schichtvarianten (IFW)

Diese MpC Multifunktionsschichten sind Mehrstofflegierungen und durch Mikrolegieren dahingehend entwickelt worden, dass sie sich an die Anforderungen in der Kontaktzone bei verschiedene Anwendungen anpassen können. Durch die Ausscheidung intermediärer und intermetallischer Phasen im Nanobereich werden Härte, Zähigkeit, Wärmeleitfähigkeit, Temperaturstabilität und Reibungswiderstand an die verschiedenen Applikationen angepasst. Das Schichtdesign zeichnet sich durch einen nano-laminierten Schichtaufbau aus (Bild 6), wodurch gezielt Duktilität, Härte sowie thermische und tribologische Eigenschaften eingestellt werden können. Bei erhöhter Einsatztemperatur in der Kontaktzone werden z.B. lokal Diffusionsprozesse in den Multifunktionsschichten in Gang gesetzt, was „in situ“ an der Oberfläche zu einer den Bedingungen optimal angepassten Modifikation der Grenzflächeneigenschaft führt. Durch gezieltes Mehrstoff-Mikrolegieren sind die 2 - 3 µm dicken Schichten in Kombination mit der entsprechenden Kanten- und Oberflächenpräparation im Bereich der Zerspanung für die Nass-, MMS- und Trockenbearbeitung geeignet. Für die Zerspanuntersuchungen wurden daher verschiedene Modifikationen der MpC Schichten im Verbund mit den entwickelten Präparationsvarianten appliziert.

Bild 6. Mikro-Bruchstruktur und nano-laminiertes Schichtdesign einer MpC_2 Multifunktionsschicht (Surcoatec)

Anhand des Ergebnisses für V1 wird deutlich, dass die Adaptierung eines HM-Präparationsprozesses auf HSS zwar leichte Grate zuverlässig entfernt, aber die Kante nicht mit der angestrebten Verrundung mit K > 1 präpariert wird. Bei den Varianten V2 bis V6 ergeben sich hingegen Verrundungen mit einem größeren Schneidkantenabschnitt Sg als Sa. Sg erreicht dabei Größen von 50 bis 80 µm, so dass sich relativ große Verrundungen mit einem Formfaktor von K > 1,5 mit dem Verfahren Schleppschleifen einstellen lassen.

Die Kombination aus Multifunktionsschicht und zur Spanfläche verkippten, großen Schneidkantenverrundungen bewirkt eine deutliche Erhöhung des zerspanten Volumens und somit der Standzeit der HSS-Werkzeuge bis zum Verschleißkriterium von VB = 200 µm (Bild 7). Gegenüber dem Referenzwerkzeug kann so das zerspante Volumen mit den Varianten V2 und V4 um 50 % gesteigert werden. Die Wiederholungen der Untersuchungen bestätigen dieses Ergebnis mit einer Standardabweichung von ± 6 %. Zurückzuführen ist dies auf eine gegen Ausbrüche stabilisierte und resistentere Schneidkante aufgrund der Beschichtung und des durch die Verrundung veränderten thermomechanischen Belastungskollektivs [8, 9]. Hinsichtlich der Größe der Schneidkantenverrundung zeigt sich, dass die Fräsbearbeitung von C45 mit HSS-Werkzeugen mit einer mittleren Schneidkantenverrundung von

Dass eine reine Modifikation der Schneidkantenverrundung nicht gleichzeitig oder ausschließlich zu einer Erhöhung der Standzeit der Werkzeuge führt, zeigen die Ergebnisse der Varianten V3 und V6. Trotz ähnlicher Größe und Form der Verrundung dieser Werkzeuge mit den Varianten V4 und V5 konnte für V3 und V6 keine Steigerung des zerspanten Volumens im Vergleich zu den Referenzwerkzeugen erreicht werden. Somit haben die Mikrolegierungsanteile und -bestandteile einen signifikanten Einfluss auf das Einsatzverhalten der Beschichtungen. Zudem bestätigt sich für HSS-Werkzeuge die bereits bei Hartmetallwerkzeugen bestehende Erkenntnis, dass die Optimierung eines Präzisionswerkzeugs eine aufeinander abgestimmte Kombination aus angepasster Werkzeuggeometrie durch Verrundung, Oberflächenpräparation und Beschichtung sowie deren Nachbehandlung erfordert, um eine signifikante Steigerung der Leistungsfähigkeit von HSS-Zerspanwerkzeugen zu erreichen.

Bild 7. Einsatzverhalten der Beschichtungs- und Präparationsvarianten (IFW)

Neben der Erhöhung der Standzeit zeigen die Aufnahmen des Verschleißes der Werkzeuge am Standzeitende in Bild 8 die Veränderung der Verschleißform aufgrund der Schneidkantenpräparation und der multifunktionellen Schichten im Vergleich zu den Referenzwerkzeugen (Bild 3). Bei allen Varianten dominiert nach der Optimierung der Werkzeuge abrasiver Freiflächenverschleiß als Verschleißform. Die Version V4 weist dabei starken Verschleiß im Bereich der Schneidenecke auf, so dass diese Präparationsvariante zu hohen lokalen Belastungen führt. Der auftretende Verschleiß der Varianten V5 und V6 prägt sich vergleichbar zu V4 aus. Die Variante V2, die ein ähnliches Einsatzverhalten bis zum Verschleißkriterium (Bild 7) wie V4 zeigt, verschleißt hingegen wie die Varianten V1 und V3 konstant entlang der Schneidkante. Im Bereich der Schneidenecke treten zwar weiter Mikroausbrüche der Schneide auf, diese sind jedoch nicht mehr standzeitbegrenzend, da sie im Vergleich zu den Referenzwerkzeugen deutlich geringere Ausmaße annehmen. Aufgrund der durch die Schneidkantenverrundung und Beschichtung veränderten Verschleißform der HSS-Werkzeuge konnte daher neben der Standzeiterhöhung auch die Prozesssicherheit gesteigert werden. Sowohl das Auftreten von Schneidkantenausbrüchen als auch der Versatz der Schneidkanten wurde durch die Modifikation der Werkzeuge minimiert und das Einsatzverhalten somit signifikant verbessert.

Bild 8. Verschleiß der Werkzeuge am Standzeitende (IFW)

4. Steigerung der Produktivität und der Ressourceneffizienz

Um das gesteigerte Potential der hinsichtlich der Beschichtung und Mikrogeometrie optimierten Werkzeugen zu ermitteln, wurden aufgrund der gewonnenen Erkenntnisse mit der Schichtvariante V2 (MpC_2) und optimierter Verrundung K > 1 Zerspanuntersuchungen mit erhöhten Prozesseinstellgrößen bei C45 durchgeführt. Hierbei wurde die Schnittgeschwindigkeit um 43 % von vc = 70 m/min auf vc = 100 m/min und der Zahnvorschub um 25 % von fz = 0,04 mm auf fz = 0,05 mm gesteigert. Die Ergebnisse in Bild 9 zeigen, dass auch bei den erhöhten Prozesseinstellgrößen (V2-2) weiterhin abrasiver Freiflächenverschleiß auftritt und dieser gegenüber den niedrigen Prozesseinstellgrößen (V2) nur geringfügig während der Einsatzzeit und im Endzustand abweicht. Mittels der Multifunktionsschicht und der an den Werkstoff angepassten Mikrogeometrie der HSS-Werkzeuge konnte so eine Steigerung des Zeitspanvolumens und somit der Produktivität von 43 % erzielt werden (Bild 9). Durch diese Erhöhung ergeben sich im Vergleich zu den Referenzwerkzeugen Einsparungen hinsichtlich der erforderlichen Energie zum Betrieb der Bearbeitungsmaschine und deren Nebenaggregate sowie des eingesetzten Kühlschmierstoffs und somit ein Beitrag zur Steigerung der Ressourceneffizienz. Für die Bearbeitung des gleichen zu zerspanenden Volumens bedarf es durch die optimierten Werkzeuge durch die höhere Standzeit bzw. die erhöhte Produktivität ca. 50 % weniger Werkzeugressourcen.

Bild 9. Produktivitätssteigerung bei der Bearbeitung von C45 (IFW)

5. Zusammenfassung und Ausblick

HSS-Werkzeuge bieten aufgrund der energetischen Vorteile bei der Herstellung und der verwendeten Rohstoffe gegenüber Hartmetall hinsichtlich der aus ökologischer Sicht angestrebten Ressourcen- und CO2-Einsparungen hohes Potential komplementär zu Hartmetall-Werkzeugen eingesetzt zu werden. Hierfür ist jedoch eine Steigerung der Produktivität von HSS-Werkzeugen erforderlich. Die Ergebnisse dieser Untersuchungen zeigen, dass mit multifunktionellen Beschichtungen in Kombination mit werkstoffspezifischen Schneidkantenverrundungen das Zeitspanvolumen bei der Bearbeitung von C45 um 43 % gegenüber den Referenzwerkzeugen erhöht werden kann. Darüber hinaus führen die Optimierungen der Mikrolegierungsanteile der Beschichtungen von HSS-Werkzeugen zu einer deutlichen Steigerung der Prozesssicherheit und der Standzeit gegenüber den heute am Markt vorhandenen HSS-Fräsern.

Aufgrund des auftretenden Verschleißbildes und der Erhöhung der Prozesssicherheit durch angepasste Schneidkantenverrundungen sind weitere Steigerungen der Produktivität bei gegebener Prozesssicherheit möglich. In kommenden Untersuchungen wird dieses Potential daher ermittelt und die Übertragung der Erkenntnisse auf zusätzliche Werkstoffe für eine breite und effiziente Anwendung von HSS-Werkzeugen analysiert.

Danksagung

Die Autoren bedanken sich bei der Deutschen Bundesstiftung Umwelt (DBU) für die Bereitstellung der finanziellen Mittel im Rahmen des Projekts „Ressourceneffizienz in der Fertigungstechnik durch innovative Hochleistungs-Oberflächenoptimierung“.

Literatur

[1] Denkena, B.; Tönshoff, H.K.: Spanen – Grundlagen. 3. Auflage, Springer-Verlag Berlin Heidelberg, 2011

[2] Klocke, F.; König, W.: Fertigungsverfahren 1 – Drehen, Fräsen, Bohren. 8. Auflage, Springer-Verlag Berlin Heidelberg New York, 2008

[3] VDMA: Einfuhr, Ausfuhr, Produktion und Marktvolumen von Präzisionswerkzeugen, Stand: Juli 2013. Verband Deutscher Maschinen- und Anlagenbau e.V., Frankfurt/Main, 2013

[4] Denkena, B.; Biermann, D.: Cutting edge geometries. CIRP Annals – Manufacturing Technology 63 (2014) 2, S. 631-653

[5] Bobzin, K.: High-performance coatings for cutting tools. CIRP Journal of Manufacturing Science and Technology 18 (2017), S. 1-9

[6] Ghenda, J.-T.: Energiewirtschaft. Themenpapier, stahl-online.de, 2013

[7] Gandenberger, C.; Glöser, S.; Marscheider-Weidemann, F.; Ostertag, K.; Walz, R.: Die Versorgung der deutschen Wirtschaft mit Roh- und Werkstoffen für Hochtechnologien – Präzisierung und Weiterentwicklung der deutschen Rohstoffstrategie. Büro für Technikfolgen-Abschätzung beim deutschen Bundestag, Arbeitsbericht Nr. 150, August 2012

[8] Rehe, M.: Herleitung prozessbezogener Kenngrößen der Schneidkantenverrundung im Fräsprozess. Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2015

[9] Bassett, E.: Belastungsspezifische Auslegung und Herstellung von Schneidkantengeometrien für Drehwerkzeuge. Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2013