Werkzeugbeschichtung im Verbunddesign

SCOPE berichtet in Ausgabe 09/2018:

Beschichtungen sorgen für eine höhere Leistungsfähigkeit von Werkzeugen und sind daher unerlässlich im Werkzeugbau. Doch der Trend geht weg von der reinen Werkstoffsanierung durch Beschichten hin zu einem anwendungs- und beschichtungsgerechten Verbunddesign.

Im Wechselspiel von Verschleißbeständigkeit und Zähigkeit haben steigende Anforderungen an die Werkzeug-Oberflächen der Werkstoffentwicklung ihre Grenzen gezeigt, so dass hier ein zusätzliches Element den Durchbruch bringen musste, die sogenannte Hartstoffschicht. Solche „Excellence Schichten“ sind für moderne Werkzeuge und Bauteile unerlässlich, um an ihren Leistungsgrenzen eingesetzt werden zu können. Um das gesamte Potential einer Schicht auszuschöpfen, muss man allerdings tiefer blicken: Durch gezielte Mikrostrukturierung z. B. einer Schneidkante, d. h. die Form dem Anwendungszweck folgend anzupassen (form follows function), lassen sich bestehende Lösungen gezielter auf die Anforderungen ausrichten und auf ein höheres Leistungsniveau heben. Wir stehen gerade am Anfang eines Paradigmenwechsels, weg von der reinen Werkstoffsanierung durch Beschichten hin zum anwendungs- und beschichtungsgerechten Verbunddesign.

Aufgaben einer Werkzeugbeschichtung

Multifunktionsschichten erhöhen die Lebensdauer, Produktivität und Funktionssicherheit von Werkzeugen und Bauteilen in einer Vielzahl von Industriebranchen. Sie verdanken ihre Entwicklung der Zielvorstellung von höchster Verschleißbeständigkeit in Kombination mit höchster Zähigkeit. Dieses Ziel konnte jedoch im Zuge der immer weiter steigenden Anforderungen an die Oberflächen im Tribokontakt nicht alleine durch die Werkstoffentwicklung erreicht werden. Ein Verbundkörper aus konstruktiv optimiertem Substrat und einer Plasmabeschichtung war und ist für viele Anwendungen hier die Lösung. Entspricht ein Werkstoff zwar aus Fertigungs-, Festigkeits-, Steifigkeits- oder Kostengründen bestimmten Anforderungen, überfordern aber die auftretenden Beanspruchungen seine natürliche Oberfläche, muss er beschichtet werden. Wurde durch diese Erkenntnis die Beschichtung bisher mehr als Vehikel zur Sanierung des Grundwerkstoffes betrachtet, so steht heute und in Zukunft der optimierte Verbund aus Präzisionswerkzeug und -bauteil sowie Beschichtung im Fokus. Ein wesentlicher Aspekt ist hierbei neben der beschichtungsgerechten Auslegung des Werkzeugs oder Bauteils die Oberflächenqualität und -strukturierung sowie die Gestaltung der Mikrogeometrie vor dem eigentlichen Beschichten. Für die anwendungsgerechte Präparation der zu beschichtenden Werkzeuge, ob aus Hartmetall, HSS oder z. B. c-BN, stehen verschiedenste Verfahrensvarianten wie z. B. Schleppschleifen, Stream Finishing, Mikrostrahlen, Nassstrahlen, Nano Machining, alles mit unterschiedlichsten Medien, zur Auswahl. Genauso wie klassisches Polieren, Strichpolieren oder Elektropolieren insbesondere bei Bauteilen und Formen.

Durch das Verstehen der wichtigsten Wirkzusammenhänge und deren Auswirkung auf das Zerspanungssystem kann durch eine adäquate Kantenpräparation z. B. das Leistungsvermögen eines Präzisionswerkzeugs gezielt für die Zerspanungsaufgabe eingestellt werden.

Neben den Hartmetallen ist der Schneidstoff HSS nach wie vor industriell hoch relevant. Auch wenn die Optimierungen der Werkzeuge in den letzten beiden Jahrzehnten fast ausschließlich im Bereich des Hartmetalls und anderer hochharter Schneidstoffe erfolgte, ist die Anpassung der Mikrogeometrie und der Beschichtung bei HSS Werkzeugen in gleichem Maße von hoher Relevanz. Durch die Optimierung der Mikrogeometrie und der Oberflächenstruktur in Kombination mit multifunktionellen MpC Schichten (Multipurpose Coating) kann auch für Fräser aus Hochleistungsschnellarbeitsstahl eine deutliche Steigerung der Produktivität erzielt werden.

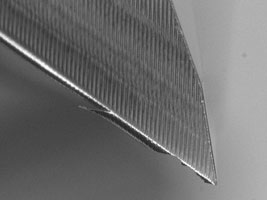

Hauptschneide eines HSS Fräsers vor dem Beschichten: (links) ausgeprägte Grate im Anlieferungszustand; (rechts) kanten- und oberflächenoptimierter Zustand (Entgraten, Verrunden, Konturieren (Formfaktor κ=1,5) in einem Arbeitsgang) (Bild: Surcoatec Deutschland GmbH)

Multitalente Multipurpose Coating (MpC)

Bei der konstruktiven und fertigungstechnischen Systembetrachtung bis hin zur Beschichtung ist der Bereich der Präzisionswerkzeuge für die Hochleistungsbearbeitung als Schrittmacher zu betrachten. Schon bei der Auslegung der Werkzeuge werden Materialauswahl, Mikrogeometrie und Oberflächenstruktur hinsichtlich Beschichtung und Anwendung berücksichtigt. Im Hochleistungsbereich werden kaum noch Werkzeuge eingesetzt, die nicht geometrie-, oberflächenoptimiert und beschichtet sind.

Dem ganzheitlichen Ansatz konsequent folgend wurden hierzu von der Surcoatec Deutschland GmbH, Beschichtungsexperte aus Düren, Multifunktionsschichten (Multipurpose Coatings, MpC) entwickelt. Diese intelligenten und sich selbst adaptierenden Schichten sind vielfältig einsetzbar, multilegiert und nano-strukturiert. Durch ihren adaptiven Charakter sind sie ideal auf die Anforderungen verschiedener Anwendungen abgestimmt. Sie punkten durch hohe Temperatur- und Phasenstabilität, geringe Wärmeleitfähigkeit, hohe Härte bei gleichzeitig guter Zähigkeit und geringe Reibwerte. Der spezifische Produktionsprozess und das einzigartige Konzept basieren auf einem Phasengemisch und dem nano-strukturierten Schichtdesign. Hierdurch lässt sich gezielt der adaptive und damit multifunktionale Charakter der Schichten einstellen.

Selbstadaptive Multifunktionsschichten: MpC-beschichtete Präzisionswerkzeuge (Bild: Surcoatec)

Als Allrounder finden sie auf höchstem Leistungsniveau breite Anwendung bei der Bearbeitung von unlegierten, legierten, rostfreien und hochfesten Stählen, aber auch bei so genannten „exotischen“ schwerzerspanbaren Werkstoffen wie Ni-Basis- oder Ti-Legierungen. Auf die Bearbeitung von Aluminium, NE-Metallen und Edelstählen können sie durch Mikrolegierung feingetunt werden. Intelligente Werkzeugkonzepte aus abgestimmter Mikrogeometrie, Oberflächenstrukturierung und adaptiver MpC-Schicht bieten von daher ebenso leistungsstarke Lösungen bei diesen Werkstoffen mit hoher Adhäsionsneigung. Der multifunktionelle Werkzeugeinsatz ermöglicht die Verschlankung von Fertigungsprozessen und die Reduktion der Variantenvielfalt.

Maßgeschneiderte tetraedrische amorphe Kohlenstoffschichten (ta-C)

Die Verwendung von Leichtbauwerkstoffen wie Aluminium und Verbundmaterialien rückt zunehmend in den Fertigungsfokus. Da, wo klassische Hartstoffschichten nicht ausreichen und Diamantschichten eigentlich „overdressed“ oder für die Werkzeugwerkstoffe ungeeignet sind, springt die ta-C-Schicht, eine tetraedrisch koordinierte, wasserstofffreie amorphen DLC-Schicht (Diamond Like Carbon), in die Lücke.

Durch die Kombination von hoher Beständigkeit gegen Abrasion und geringer Anhaftungsneigung empfehlen sich ta-C-Schichten für die Zerspanung von z. B. Flugzeug-Alu (AlZn5,5MgCu mit hoher Festigkeit), weichem, zur Adhäsion neigendem Aluminium bis hin zu stark abrasiven, hoch Si-haltigen Al-Legierungen sowie von Verbundmaterialien. Die mikrometerdünnen ta-C-Schichten schmiegen sich an die gegebene Werkzeugkontur an und überzeugen den Anwender durch Maßhaltigkeit, Integrität und Präzision. Scharfe Schneidkanten von Zerspanungswerkzeugen werden gleichmäßig und prozesssicher beschichtet.

ta-C-Schichten zeichnen sich durch einen hohen sp3-Anteil oder auch Diamantanteil aus, der je nach anwendungsspezifischer Prozessführung 70 bis 85 % beträgt. Härtewerte von 45-80 GPa, sehr niedrige Reibwerte, chemische Inertheit sowie eine druck- bzw. lastunabhängige Temperaturstabilität von ca. 500 °C sind weitere, den Werkzeugeinsatz positiv beeinflussende Eigenschaften. Eine einzigartige Produktions- und Prozesstechnik resultiert in glatten Schichten. Für die Beschichtung von Werkzeugen mit ta-C ist die Auswahl des Hartmetalls nicht eingeschränkt, wovon Nutzer zusätzlich profitieren. Auch Werkzeuge und Funktionsbauteile aus HSS und Materialien mit geringer Anlassbeständigkeit können aufgrund der geringen Depositionstemperatur von < 200 °C mit ta-C beschichtet werden.

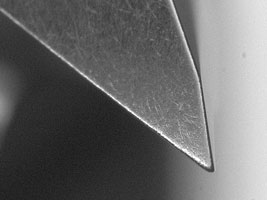

ta-C: konturtreue und präzise Werkzeugbeschichtung für die Bearbeitung von Al-Legierungen bis 12%Si, MMC´s, Holz und Papier (Bild: Surcoatec Deutschland GmbH)

Oberflächenstrukturierung als konstruktives Element

Künftig werden die Beschichtung wie auch die Oberflächenstrukturierung als konstruktives Element bei der optimalen Auslegung von beschichteten Verbundkörpern wie Präzisionswerkzeugen mehr denn je Berücksichtigung finden.

Angesichts der rasanten Entwicklung bei den innovativen Fertigungsverfahren wie beispielsweise der additiven Fertigung, dem 3D-Metalldruck durch Laserstrahlschmelzen (LBM, engl.: laser beam melting), selektiven Laserstrahlsintern (SLS) oder dem Metalldruck und anschließendem Mikrowellensintern und verschiedenster weitere Verfahren ergeben sich völlig neue konstruktive Möglichkeiten für beschichtungsgerecht ausgelegte Verbundkomponenten. Noch sind vielfach die Oberflächengüten von gedruckten Metallkomponenten für viele Anwendungen oder auch für aufzubringende Dünnschichten ohne zum Teil aufwendige Nachbearbeitung nicht ausreichend gut. Verfahren wie der „Micro Machining Process“ zur Optimierung der Oberflächen und Konturen oder die Nachbehandlung mittels Laser werden hier in den Fokus rücken. Die additiven Verfahren selbst werden jedoch sicher im Verlaufe ihrer zukünftigen Entwicklung die Möglichkeit bieten, in-situ Oberflächen im Mikro- und Nanobereich zu optimieren und auf die Anwendung hin zu strukturieren, was derartig designte Komponenten im Verbund mit Multifunktionsschichten weiter perfektioniert. Neue konstruktive Möglichkeiten der Plasma-Oberflächentechnik werden durch die neuen innovativen Fertigungsverfahren eröffnet.

Dr.-Ing. Georg ErkensErkens, Geschäftsführer Surcoatec Deutschland/ag

Literatur

[1]: S.Holsten, Grundlagen Mikroprozesse an der Schneidkante, In: Schneidkantenpräparation Ziele, Verfahren und Messmethoden, Kassel university press GmbH, Hrg. F.Tikal, 2009, S. 25)

Artikel "Werkzeugbeschichtung im Verbunddesign" aus SCOPE als PDF